野球靴におけるスパイク金具の取付構造

【課題】スパイク金具の靴底への追従性を高めるとともに耐久性を向上させ、かつ突き上げ感の緩和を図る。

【解決手段】厚み:1.2mmの鋼片製スパイク金具10、20は、基板11、21とその基板から立ち上がるスパイク爪12、22とから成り、その基板は貫通孔15、25を介してアウトソール1にリベット31、ねじ32a、32bによって締結される。貫通孔は、スパイク爪を介した基板の屈曲方向に長い長孔であり、その長孔長さ方向にリベット等と隙間cを有している。このため、スパイク爪から基板が屈曲力を受けると、同図鎖線のように、基板が屈曲してもその屈曲による貫通孔周縁のリベット31への近接はその隙間cにおいて吸収されてリベットへの押圧力は極力少なくなる。このため、スパイク金具(基板)の靴底の変形、屈曲に対する追従性も高まり、スパイク爪も破損し難く、リベットを介した突き上げは抑制される。

【解決手段】厚み:1.2mmの鋼片製スパイク金具10、20は、基板11、21とその基板から立ち上がるスパイク爪12、22とから成り、その基板は貫通孔15、25を介してアウトソール1にリベット31、ねじ32a、32bによって締結される。貫通孔は、スパイク爪を介した基板の屈曲方向に長い長孔であり、その長孔長さ方向にリベット等と隙間cを有している。このため、スパイク爪から基板が屈曲力を受けると、同図鎖線のように、基板が屈曲してもその屈曲による貫通孔周縁のリベット31への近接はその隙間cにおいて吸収されてリベットへの押圧力は極力少なくなる。このため、スパイク金具(基板)の靴底の変形、屈曲に対する追従性も高まり、スパイク爪も破損し難く、リベットを介した突き上げは抑制される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、野球靴の靴裏面に設けられるスパイク金具の取付構造に関するものである。

【背景技術】

【0002】

野球靴は、天然皮革、合成皮革などの素材からなる靴底(アウトソール)に足の甲を覆う甲被が靴の内底を形成する底敷(中底)と共に一体とされた構成であり、その靴底の下面(靴裏面)には複数のスパイクが突出して設けられている。

そのスパイクをなすスパイク金具は、例えば、図8に示すように、アウトソール1の下面に当てがわれる基板2と、その基板2から立ち上がるスパイク爪3とから成り、その基板2をアウトソール1に基板2の貫通孔4に通したねじ、釘又はリベット5から成る締結具によって締結される(特許文献1、2参照)。図中、6は底敷(中底)である。

【0003】

また、そのスパイク金具は、S45C、S50C、S55C、S60C、S65C等の炭素鋼片が使用されているが、そのスパイク金具の強度等の担保から、厚み:1.4mm、1.6mmの剛体のものが使用されている。

【0004】

さらに、この従来のスパイク金具の取付構造は、生産性や部材のバラツキを考慮し、締結具(リベット5)の円柱状軸外径に対し円状貫通孔4の内径を0.5mm程度大きくしたほぼ同一径として、貫通孔4に締結具5を挿入し得るようにするとともに十分な締結力を確保して、通常の使用(走ったり、スライディングしたりする運動時)では、アウトソール1に対してスパイク金具(基板2)が動かないようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実公昭62−19209号公報

【特許文献2】実開平5−86210号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記スパイク付きの野球靴は、野球の運動動作に伴う足の動きに対して布や皮革で構成される靴上部の部材(甲被)が足に順ずる形状に変形、屈曲しようとするが、靴底に締結具5で締結されているスパイク金具が、上記剛体であると、靴上部と足の運動を規制することになり、運動時のエネルギーを地面へ伝える際、その規制に抗するエネルギーがロスとなる。

また、従来の1.4mm厚以上の鋼片からなる剛体のスパイク金具であると、図8の鎖線で示すように、運動時、スパイク爪3が土中に食込んで基板2に対して屈曲すると、それに伴ってリベット4も移動してアウトソール1(底敷6)を膨出させる、所謂、突き上げ作用が生じる。この突き上げは、使用者に痛みを感じさせたり、違和感を与えたりしている。

【0007】

さらに、運動時には、靴全体に加わる荷重は多大であり、様々なベクトル方向に力が働くため、基板2の屈曲に対してその剛性が規制となってスパイク金具全体に内部応力が発生し、基板2やスパイク爪3の破損に至ったり、リベット(締結具)5が破損したりする。

これらの破損が生じれば、スパイク金具を交換しなくてはならず、また、基板2やリベット5の屈曲等によってリベットによる締結力の低下を招いたりする。締結力が低下すれば、スパイク金具がぐらつくことであって、有効なスパイク力(カッチャク力)を得ることができなくなる。

また、使用して行くにつれて、剛体であるスパイク金具と軟体の靴底を含めた靴上部との間に隙間が生じて、貫通孔4等にグラウンドの砂や異物が混入したり、靴底が皮革材料の場合はスパイク金具が靴底を突き破ったりすることも懸念される。

【0008】

さらに、コストダウンを要求される今日、スパイク金具においても例外ではなく、さらなるコストダウンが要求されている。

因みに、上記スパイク金具の鋼片に、厚み:1.4mmや1.6mmのものを使用しているのは、スパイク爪3が破損しない強度や剛性を優先して、スパイク金具の重量や上記突き上げ感を犠牲にしているからである。

【0009】

この発明は、以上の実情の下、上記スパイク金具のアウトソールへの追従性を高め、かつ突き上げ感の緩和を図るとともに、スパイク金具の耐久性を向上させることを課題とする。

【課題を解決するための手段】

【0010】

上記課題を達成するために、この発明は、まず、スパイク金具(基板2)に使用する鋼片の厚みを薄くすれば撓み易く、アウトソール1の変形、屈曲にスパイク金具が沿って変形、屈曲し易いことに着目したのである。

すなわち、鋼片の厚みが薄くなれば、その鋼片は撓み易くなって弾性機能を持つため、アウトソール1等の靴底の変形、屈曲にスパイク金具(基板2)が沿い易く(追従し易く)なるとともに、薄くなったことから、当然にコスト的にも安くなる。また、スパイク金具がアウトソール1等の靴底の変形、屈曲に沿い易くなることは、従来、剛体のスパイク金具によって生じていた靴底とスパイク金具の間で伝達される運動エネルギーのロスも軽減される。

【0011】

つぎに、この発明は、アウトソール1の変形、屈曲にスパイク金具(基板2)が沿うものであっても、図8の鎖線で示すように、スパイク金具(基板2)の変形、屈曲時に締結具5が移動すれば、上記突き上げが生じるが、そのスパイク金具(基板2)の変形、屈曲に対して締結具が移動しなければ、その突き上げは生じない(図6参照)ことに着目し、スパイク金具の変形、屈曲時、その基板の貫通孔周縁と締結具(リベットなど)周面との間に、その締結具が移動しないための(基板の変形、屈曲を許容する)隙間を形成することとしたのである。

【0012】

スパイク爪を介してスパイク金具(基板2)が屈曲した際、その隙間の存在によって、締結具に対してスパイク金具の屈曲による力は及び難く、このため、締結具がスパイク金具と共に図8の鎖線のように持ち上がることは少なくなる。すなわち、突き上げが生じ難い。このことから、この発明でいう「スパイク金具の基板の貫通孔と締結具周縁との隙間」は従来の0.5mm程度ではなく、その0.5mmを超えた隙間でもって突き上げが生じ難いその隙間(長さ)を実験等によって適宜に決定する。

また、この隙間の存在によって、アウトソール1等の靴底の変形、屈曲にスパイク金具が追従して変形、屈曲する際、締結具に対してスパイク金具の屈曲による力は及び難いことは、基板に対して締結具からの抗力が生じないことであるから、基板は靴底の変形、屈曲に円滑に追従することとなる。さらに、スパイク金具が靴底の変形、屈曲に円滑に追従することは、スパイク金具と靴底との間に隙間が生じ難いことであり、貫通孔等にグラウンドの砂や異物が混入したり、スパイク金具が靴底を突き破ったりすることも少なくなる。

【0013】

この発明の具体的な構成は、アウトソールの下面にスパイク金具を設けた野球靴のスパイク金具の取付構造において、そのスパイク金具は厚み:1.1〜1.3mmの鋼片からなって、前記アウトソール下面に当てがわれる基板と、その基板から立ち上がるスパイク爪とから成り、前記基板をアウトソールにその基板の貫通孔に通したねじ、釘又はリベットから成る締結具によって締結され、この締結によってアウトソール、スパイク金具及び締結具が一体とされて通常の使用においてはその三者は相互に動かないものであり、前記貫通孔は、アウトソールの変形、屈曲に伴って基板が前記弾性機能によってそのアウトソールに沿って変形、屈曲する際、そのアウトソールに沿う基板の変形、屈曲を許容する締結具との隙間を有して、その締結具による突き上げを抑制するとともに、アウトソールとスパイク金具の間の運動エネルギー伝達のロス軽減を可能にしたものとし得る。

【0014】

まず、そのスパイク金具の材料(鋼片)は、従来と同様なS45C、S50C、S55C、S60C、S65Cを使用することができるが、更なる、スパイク爪の耐摩耗性と基板の曲げ強度の両立を図るため、従来のスパイク金具として使用されていないSCM415、SCM420、SUS420、SUS420、又はSUS440を使用することができる。因みに、そのS45C、S50C、S55Cのヤング率(GPa):206、SCM415、SCM420のヤング率:210、SUS420、SUS440のヤング率:204である。

【0015】

つぎに、今日、スパイク金具の上記各材料によって供給され使用されている(製造販売されている)鋼片の厚みは、1.4mm、1.6mmであるが、鋼片としては、厚さ:1.0mm、1.2mmも製造販売されており、この発明にあっては、その従来のスパイク金具に比べて高い弾性機能を持たせるため、厚み:1.2mmの鋼片を使用し、製造公差が±0.1mmであるから、スパイク金具(基板)の厚みは、1.1mm〜1.3mmとする。この場合、厚み:1.4mmの鋼片であっても、薄引きの鋼片であれば、厚み:1.3mmとなるものの場合、その厚み:1.4mmの薄引きの鋼片も含むものとする。また、厚み:1.0mmの鋼片であっても、厚引きの鋼片であれば、厚み:1.1mmとなるものの場合、その厚み:1.0mmの厚引きの鋼片も含むものとする。

【0016】

上記貫通孔の形状は、上記締結具による突き上げを抑制するとともに、アウトソールとスパイク金具の間の運動エネルギーのロス軽減を可能にする作用を発揮する締結具との隙間を有する、円形、長孔などが考えられ、例えば、上記スパイク爪を介した上記基板の屈曲方向に長い長孔となってその屈曲方向における締結具周面と前記スパイク爪側の貫通孔周縁との隙間でもってアウトソールに沿う基板の変形、屈曲を許容するようにし得る。

【0017】

この構成では、締結具は貫通孔の長さ方向において貫通孔周縁との間に隙間を有することにより、その長さ方向は基板の屈曲方向であることから、その隙間は屈曲方向にあることとなる。このため、スパイク爪の土中への食い込みによって基板に屈曲が生じた際、その屈曲方向に隙間が存在することによって前記屈曲による基板貫通孔周縁の移動吸収がなされる。

【0018】

このとき、その屈曲方向における締結具周面とスパイク力を受けたスパイク爪側の長孔状貫通孔周縁の隙間は、そのスパイク爪にスパイク力による降伏応力が加わった際の基板の最大撓みの屈曲方向の長孔(貫通孔)周縁の移動長さ以下とすることが好ましい。すなわち、図6において、例えば、左側のスパイク爪12、22に降伏応力に近い応力を発生させるスパイク力Pmaxが作用すると、図示鎖線のように、スパイク爪12、22が屈曲し、それと共に基板11、21も最大撓みδmaxに近い屈曲をすることとなるが、そのスパイク力Pを受けたスパイク爪12、22側の隙間cが、その屈曲方向の貫通孔15、25周縁の移動長さδtを超えた隙間(長さ)を有すれば、屈曲による基板貫通孔周縁の移動吸収がなされて、その貫通孔周縁と締結具31(30)は触れなかったり、触れても大きな力を受けなかったりするため、締結具30の移動はなく、図8の突き上げは殆ど生じない。しかし、その降伏応力に近い応力を発生させるスパイク力Pmax以上が作用すると、スパイク爪は破損する。

このため、その屈曲方向における締結具30周面とスパイク力Pを受けたスパイク爪12、22側の貫通孔周縁の隙間cの最大幅(大きさ)は、その最大撓み時の屈曲方向の貫通孔15、25周縁の移動長さδtとし、同隙間cの最少幅は、緩衝作用を得られる限りにおいて任意であり、実験などによって適宜に設定する。

【0019】

なお、最大撓みδmaxは、例えば、図6のスパイク力Pが働いた場合、基板11、21の撓み支点は、締結具31の頭部で止められた右端と考え得るから、P×(基板の図中長さL)3/3E(ヤング率)×I(基板の断面2次モーメント)で求められ、実際には、図示のP方向が基板の最大撓みが生じるため、その図6のスパイク力Pのみを考慮するだけでもよい。

しかし、スパイク爪12、22には多方面からスパイク力Pが作用するから、例えば、そのP矢印の反対方向の力がスパイク爪12、22に働いても、基板11、21は撓み、その撓みに応じた貫通孔周縁の移動が生じるため、スパイク爪12、22の破損が生じない範囲で、実験等によって各方面のスパイク力Pを適宜に設定してその各方面の最大撓みδmaxを求めて、それに基づき、各屈曲方向における締結具全周面とスパイク力を受けたスパイク爪側の貫通孔周縁の隙間cの大きさ(幅)を適宜に決定することが好ましい。

【0020】

また、上記スパイク爪が対向する基板にその対向方向に長い長孔を形成すれば、その長孔によってスパイク金具の軽量化及びコストダウンが図られるとともに、その長さ方向両端のスパイク爪によって内側への曲げ応力が生じたとき、その両曲げ応力が相互に向き合って作用するように基板の屈曲方向を規制するうえに、基板の屈曲性が高められ(弾性が高められ)、靴に対する追従性が高まってフィット感も良くなる。

【0021】

さらに、スパイク爪は、平面視、V字状に屈曲したものとすれば(実施形態参照)、曲げ強度が高まり、1.2mm厚の鋼片でも、降伏することなく、従来と同様なスパイク力(カッチャク力)を容易に得ることができる。そのV字角度は、例えば、110〜120度程度とする。

【0022】

そしてさらに、上記スパイク金具は、ショットピーニング加工によって表面張力の均一化及び残留応力の付加による耐久性や耐疲労破壊性を向上させたり、浸炭窒化焼き入れ処理を行って耐摩耗性を向上させたりすることができる。これらの加工は、この発明を採用しない種々のスパイク金具にも採用できるが、1.2mm厚の鋼片のスパイク金具において行うことは、従来の1.4mm厚以上の鋼片製スパイク金具と同等やそれ以上の強度を有するものとし得る点で有効である。

【0023】

上記リベット、ねじ又は釘による締結は、スパイク金具の基板側に側方への膨出頭部(リベットであればカシメ部、ねじであればナット、釘であれば折り曲げ端部)があり、その膨出頭部を貫通孔と締結具の軸部が同一の幅径(従来と同様に、締結具の円柱状軸外径に対し円状貫通孔の内径を0.5mm程度大きくした場合も含む幅径)となって接する側に膨出させてその下面(裏面)を基板に圧接すれば、この圧接による締結によってアウトソール、スパイク金具及び締結具が一体とされて通常の使用においてはその三者は容易に相互に動かないものとし得る。

【0024】

なお、特許文献1、2には、締結具(ねじやビス)がスパイク金具の基板長孔に嵌っている態様が記載されているが、その長孔は、スパイク金具(基板)に対する締結具の位置を変更し得るためのものであって、この発明の隙間を形成する貫通孔とは作用が異なるものである。すなわち、特許文献1、2の長孔は、スパイク爪を介した基板の屈曲方向に長い長孔ではなく、屈曲方向における締結具周面と長孔周縁の隙間でもってアウトソールに沿う基板の変形、屈曲を許容するとともに基板の追従性を高めるものではない。

【0025】

以上の構成において、上記締結具の上記貫通孔に対応する側面を滑面とすれば、例えば、ねじ山のない面としたり、リベットや釘の棒状部の外周面を凹凸のない面としたりすれば、貫通孔と締結具が接していても、締結具に対して基板が滑って円滑に屈曲することができる。因みに、釘においては、軸部は全て滑面となっている。

また、上記締結具は、上記スパイク爪側に突出する端部に横方向に延びる膨出頭部を有し、この膨出頭部は、前記締結具が上記貫通孔の上記長さ方向のどの位置においてもその貫通孔の開口を塞ぐ大きさであれば、貫通孔への小石等の浸入を防止し得る。

さらに、上記貫通孔の上記膨出頭部が対向する周縁はバーリング加工などによってその膨出頭部に向かって突出したものとすれば、周縁が円状に尖って前記膨出頭部との接触面積が線円状となり締結力が集中して締結強度が高くなると共に、貫通孔の周縁強度も高くなって、基板の屈曲を抑制することができる。

また、その周縁突出に加えて、又は単独に、上記締結具の膨出頭部と上記基板の間にワッシャーを介在すれば、そのワッシャーを介したスパイク金具(基板)と締結具膨出頭部の摺動となってその摺動が円滑となり、締結具に対するその基板の屈曲も円滑となる。また、そのワッシャーによって貫通孔の開口全体を覆うようにすれば、締結力が増す上に、貫通孔への小石等の浸入を防止し得る。

【発明の効果】

【0026】

この発明は、以上のように構成し、従来に比べて薄い鋼片でスパイク金具を作ったので、コストダウンを図り得ることは勿論のこと、スパイク金具に従来になかった弾性機能が加わって靴底との追従性が格段に向上するため、靴本体とスパイク金具の間の運動エネルギーの伝達が円滑に行われて運動時のエネルギーの地面への伝達ロスが少なくなる。

また、貫通孔と締結具との隙間でもってアウトソールに沿う基板の変形、屈曲を許容するようにしたので、基板の屈曲による貫通孔周縁の締結具への近接は前記隙間において吸収されて締結具への押圧力は極力少なくなる。このため、締結具は基板の追従性に抗力を与えることが少なくなって基板はアウトソールに円滑に追従するとともに、締結具を介した図8の鎖線状態の突き上げは極力生じないようになる。また、基板が追従し易いことによって基板に生じる内部応力の蓄積も緩和されるため、上記伝達ロスもより少なくなるとともに、スパイク金具、特にスパイク爪の耐久性も向上する。

【図面の簡単な説明】

【0027】

【図1】この発明に係る野球靴の裏面図

【図2】同実施形態のスパイク金具の一例を示し、(a)は斜視図、(b)は平面図、(c)は要部切断図

【図3】同実施形態のスパイク金具の他例を示し、(a)は斜視図、(b)は平面図、(c)は要部切断図

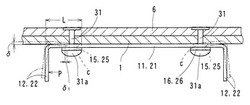

【図4】同実施形態の要部断面図であり、(a)はリベット締結の場合、(b)はねじ締結の場合である。

【図5】同実施形態の要部平面図

【図6】同実施形態の要部切断正面図

【図7】(a)、(b)ともに他の各実施形態の野球靴の裏面図

【図8】従来例の要部切断正面図

【発明を実施するための形態】

【0028】

この発明に係わるスパイク金具の各例を図2、図3に示し、図2のスパイク金具10は、長さ方向弧状の基板11とその両端から直角に立ち上がったスパイク爪12とからなる。図3のスパイク金具20は、中央から三方に腕が延びた形状の基板21とその各腕の端から直角に立ち上がったスパイク爪22とから成る。このスパイク金具10、20は、上記S45C、S50C、S55C、SUS420、SUS440、SCM415、SCM420等の鋼片を使用し、例えば、住友金属工業株式会社製 商品名:SK−5の1.2mm厚の焼き入れ鋼片を打ち抜き折り曲げ絞り加工して製作する。このとき、使用環境、例えば、外野手用などに応じて、オーステンパー処理、ショットピーニング処理、浸炭窒化焼き入れ処理等を行ってこのスパイク金具10、20の剛性・弾性を高めることが好ましい。

【0029】

両スパイク金具10、20の基板11、21の左右長さ方向の中央部にその長さ方向に長い長孔13、23が形成され、この長孔13、23は、対向するスパイク爪12、12、22、22間の中央線に対して軸対称形状となっており、この長孔13、23によって金具10、20の軽量化(例えば、60gを40g)及びコストダウンが図られるとともに、その長さ方向両端の(対向する)スパイク爪12、22によって内側への曲げ応力が生じたとき、その両曲げ応力が相互に向き合って作用するように基板11、21の屈曲方向を規制する。また、長孔13、23の存在によって、基板11、21の屈曲性が高められ(弾性が高められ)、靴に対する追従性が高まってフィット感も良くなる。

【0030】

スパイク爪12、22の全ては、平面視、120度(θ)のV字状に屈曲されてその基部に絞りによって内側に突出する三角状突起(リブ)14、24が形成されて補強がなされて剛性が高いものとなっている。このように、V字状とすれば、厚み:1.2mm鋼片の基板11、21において、従来(1.4〜1.6mm厚鋼片製スパイク爪3)と同様な強度のスパイク爪12、22を打ち抜き折り曲げ絞り加工によって得ることができる。因みに、1.4mm厚以上の鋼片であると、打ち抜き折り曲げ絞り加工する際、そのV字状屈曲立ち上げが難しく、スパイク爪がその基部で折れる恐れが高い。このため、従来では、強度を担保できれば、そのV字状屈曲立ち上げをしないのが実状である。

また、その突起14、24の高さhはスパイク爪12、22の半分の高さとしてある。このため、スパイク爪12、22が摩耗して突起14、24の高さhに至ると、このスパイク金具10、20の交換を使用者に知らせ得る。

【0031】

基板11、21の各スパイク爪12、22の内側近傍に、ねじ、リベットや釘等の締結具30が貫通する孔15、25が形成されている。その貫通孔15、25は、スパイク爪12、22の120度の中央屈曲線に向かう長孔となって、スパイク爪12、22によって基板11、21に屈曲力が作用した際、その屈曲方向に長いものとなっている。その長孔(貫通孔)15、25の幅t(図5参照)は、締結具31の太さに応じて決定し、長さ(幅tの直角方向)は、強度を担保する点から、下記の締結具30に対する基板11、21の屈曲作用を吸収し得る限度においてできるだけ短くするのが好ましい。

【0032】

すなわち、図6において、スパイク力Pが働くことによるスパイク爪12、22を介した基板11、21の屈曲は、そのスパイク爪12、22が位置する側であるため、その側に、その屈曲を許容する隙間c(図6において、右側のスパイク爪12、22であれば、そのリベット31の右側の隙間c)があれば良い。このため、その屈曲を許容する隙間cの反対側の隙間c(図6において、右側のスパイク爪12、22であれば、そのリベット31の左側の隙間c)は無くすことができ、例えば、リベット31の軸部と貫通孔15、25の縁と接触する(0.5mmの大きさの隙間cを含む)ようにし得る。

【0033】

また、スパイク爪12、22が破損するスパイク力Pが働いた時には、隙間cによる上記屈曲許容作用は必要ないことから、図6において、屈曲方向における締結具(リベット)31周面とスパイク力Pを受けたスパイク爪12、22側の貫通孔15、25周縁の隙間cの最大幅(大きさ:図5のct参照)は、その屈曲方向の貫通孔周縁の最大移動長さδtとし、同隙間cの最少幅は、緩衝作用を得られる限りにおいて任意であり、実験などによって適宜に設定する。この場合、「長孔状貫通孔15、25の長さ方向長さ(幅)≦「締結具31の軸部径+最大移動長さδt」となる。

【0034】

このとき、締結具31周りのスパイク爪12、22側の隙間cの反対側の隙間c(図5参照)は、従来と同様に、少なくとも0.5mm程度の幅(ct)を有することとなるが、図示のスパイク力Pと逆方向のスパイク力が働いても基板11、21は図示上側に撓んで貫通孔15、25周縁は締結具31に近づくため、その近づく側にも屈曲方向の貫通孔周縁の移動を吸収する0.5mm以上の大きさの隙間cを形成することが好ましく、この場合も、その隙間cは、スパイク力Pによる最大撓みにおけるその周縁の移動量δt’とすることが好ましい。この場合、「長孔状貫通15、25の長さ方向長さ(幅)≦「締結具31の軸部径+最大移動長さδt+δt’」となる。

【0035】

各貫通孔15、25の全周縁はバーリング加工によって突条16、26が形成されている。

この貫通孔15、25及び上記長孔13、23は、スパイク爪12、22の立ち上がり内側縁からその基板厚(1.2mm)の2倍以上内側とし、図6における基板11、21の鎖線の屈曲度合(最大撓みδ)も基板11、21の弾性範囲内、例えば、最大値(端において):1mm以内とする。

【0036】

この長孔(貫通孔)15、25に上記締結具30を貫通させるが、締結具30はその長孔15、25の幅tと同一径(締結に支障がない程度の隙間、例えば、従来の0.5mm程度の差がある場合も含む)の太さとなっているとともに、その側方に膨出する膨出頭部は、図5に示すように、リベット31が貫通孔15、25の長さ方向のどの位置(図5においては、締結具31の軸部は長孔15、25の長さ方向中央に位置してリベット31両側の隙間c、cは同一幅ctとなっている)においてもその貫通孔15、25の開口全体を塞ぐ大きさとなっており、これによって、貫通孔15、25への小石等の浸入が防止される。その頭部は、図4(a)で示すリベット31による締結ではそのカシメ部31a、同図(b)に示すねじ止めであれば、ナット(雌ねじ)32aにねじ込まれたボルト頭部32bとなる。釘の場合は、その先端の屈曲させた先端部となる。

【0037】

このスパイク金具10、20は、従来と同様に、図1、図7(a)、(b)に示すように靴底に取付けられる。例えば、リベット止めの場合、図4(a)に示すように、底敷6、アウトソール1を貫通させてリベット31を貫通孔15、25の中央に通してカシメ締結する。ねじ止めの場合、同図(b)に示すように、同様に、底敷6、アウトソール1を貫通させてナット32aを貫通孔15、25の中央に臨ませ、スパイク金具10、20(基板11、21)側からボルト32bをねじ込んでそのボルト32bの段部32cを貫通孔15、25の中央に位置させて締結する。ボルト締め(ねじ止め)時、JISB1083に規定の締付けトルクに準拠して行うことによって、使用時におけるボルト・ナット32a、32bの緩みや破損を防止する。

【0038】

これらの締結時、リベット31のカシメ部31aやボルト頭部32bが基板11、21の貫通孔周縁(突条16、26)に強固に圧接するため、アウトソール1に対してスパイク金具10、20は容易に動くことはない。すなわち、通常の使用において、スパイク金具がぐらつくことはない。このとき、突条16、26に代えて、又は併用して貫通孔15、25の開口全体を覆うワッシャーを介在することもできる。また、このスパイク金具10、20は、基板11、21が1.2mm厚の鋼片からなるため,従来品(例えば、1.4mm厚鋼片)に比べて弾性を有するとともに、隙間cが存在するため、基板11、21はより撓み易く、靴すなわち足へのフィット感が優れたものとなる。

【0039】

一方、このスパイク金具10、20を取付けた状態で、図6に示すように、スパイク爪12、22が土中に食込んで基板11、21に屈曲力がかかると、鎖線のように基板11、21は屈曲する。

このとき、締結具30(リベット31、ボルト32b)は貫通孔15、25の長さ方向において貫通孔周縁との間に隙間cを有し、その長さ方向は基板11、21の屈曲方向であることから、その隙間c内における貫通孔周縁の移動によってその屈曲は吸収される。このため、図示のように、従来の突き上げは極力抑制される。

また、隙間cによって基板11、21は屈曲し易くなっており、スパイク爪12、22には、従来の1.4〜1.6mm厚の基板2及びスパイク爪3に比べれば、スパイク力に対する抗力も小さくてよいため十分な耐力(強度)を有するものであり、その1.2mm厚鋼片のスパイク爪12、22も破損しない(折れにくい)。

【0040】

なお、貫通孔15、25の幅t(図5参照)は、締結具30によるアウトソール1、スパイク金具10、20が一体とされて通常の使用においてはその三者1、10(20)、30が相互に動かない限りにおいて任意であり、例えば、その長さ方向の長さと同じの円形や同長くした幅方向に長い長孔等とし得る。

【0041】

このスパイク金具10、20は、上記の図1、図7(a)、(b)に示すように靴底に取付けられ、爪先側のスパイク金具20は、前後左右方向への主軸歯(スパイク)として作用し、中央のスパイク金具10は左右・後方・回転・ブレーキング時の主力歯(スパイク)として作用し、踵側のスパイク金具20は、後方・回転・ブレーキング時の補助歯(スパイク)として作用する。このとき、各スパイク爪12、22には、図1実線矢印方向のグリップ力f1、鎖線矢印方向のブレーキ力f2が作用する。

【0042】

このスパイク金具10、20を取付けた野球靴は、図1に示すように、走行に伴って、a矢印のように足首が移動し、そのスタート時、b1で示す屈曲ラインが生じ、助走時、b2で示す屈曲ラインが生じ、トップ走行時には、b3で示す屈曲ラインが生じる。

この図1に示すスパイク金具10、20の取付態様は、ポジショニングのための足の動きがスムーズに前方方向に送り出し得るとともにその動作にスピードが要求される場合であり、例えば、走塁や外野手向けの配置である。

図7(a)に示すスパイク金具10、20の取付態様は、低い姿勢からの一歩目が大切なポジション、例えば、内野手向きの配置であり、前スパイク金具20を親指側に傾けている。

図7(b)に示すスパイク金具10、20の取付態様は、内側にスパイク爪12、22を多く位置させることによって軸ぶれを防ぎ、安定した投球フォームや打撃フォームを維持し得るものであって、投手、捕手向きであり、また打者にも適応し得る。

【符号の説明】

【0043】

1 アウトソール

10、20 スパイク金具

11、21 スパイク金具基板

12、22 スパイク爪

13、23 長孔

14、24 絞り突起

15、25 貫通孔(長孔)

16、26 バーリング加工による突条

30 締結具

31 リベット

31a リベットのカシメ部

32a ねじ止め用ナット

32b ねじ止め用ボルト(ボルト頭部)

c 隙間

ct 隙間の大きさ(幅)

t 貫通孔の幅

【技術分野】

【0001】

この発明は、野球靴の靴裏面に設けられるスパイク金具の取付構造に関するものである。

【背景技術】

【0002】

野球靴は、天然皮革、合成皮革などの素材からなる靴底(アウトソール)に足の甲を覆う甲被が靴の内底を形成する底敷(中底)と共に一体とされた構成であり、その靴底の下面(靴裏面)には複数のスパイクが突出して設けられている。

そのスパイクをなすスパイク金具は、例えば、図8に示すように、アウトソール1の下面に当てがわれる基板2と、その基板2から立ち上がるスパイク爪3とから成り、その基板2をアウトソール1に基板2の貫通孔4に通したねじ、釘又はリベット5から成る締結具によって締結される(特許文献1、2参照)。図中、6は底敷(中底)である。

【0003】

また、そのスパイク金具は、S45C、S50C、S55C、S60C、S65C等の炭素鋼片が使用されているが、そのスパイク金具の強度等の担保から、厚み:1.4mm、1.6mmの剛体のものが使用されている。

【0004】

さらに、この従来のスパイク金具の取付構造は、生産性や部材のバラツキを考慮し、締結具(リベット5)の円柱状軸外径に対し円状貫通孔4の内径を0.5mm程度大きくしたほぼ同一径として、貫通孔4に締結具5を挿入し得るようにするとともに十分な締結力を確保して、通常の使用(走ったり、スライディングしたりする運動時)では、アウトソール1に対してスパイク金具(基板2)が動かないようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実公昭62−19209号公報

【特許文献2】実開平5−86210号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記スパイク付きの野球靴は、野球の運動動作に伴う足の動きに対して布や皮革で構成される靴上部の部材(甲被)が足に順ずる形状に変形、屈曲しようとするが、靴底に締結具5で締結されているスパイク金具が、上記剛体であると、靴上部と足の運動を規制することになり、運動時のエネルギーを地面へ伝える際、その規制に抗するエネルギーがロスとなる。

また、従来の1.4mm厚以上の鋼片からなる剛体のスパイク金具であると、図8の鎖線で示すように、運動時、スパイク爪3が土中に食込んで基板2に対して屈曲すると、それに伴ってリベット4も移動してアウトソール1(底敷6)を膨出させる、所謂、突き上げ作用が生じる。この突き上げは、使用者に痛みを感じさせたり、違和感を与えたりしている。

【0007】

さらに、運動時には、靴全体に加わる荷重は多大であり、様々なベクトル方向に力が働くため、基板2の屈曲に対してその剛性が規制となってスパイク金具全体に内部応力が発生し、基板2やスパイク爪3の破損に至ったり、リベット(締結具)5が破損したりする。

これらの破損が生じれば、スパイク金具を交換しなくてはならず、また、基板2やリベット5の屈曲等によってリベットによる締結力の低下を招いたりする。締結力が低下すれば、スパイク金具がぐらつくことであって、有効なスパイク力(カッチャク力)を得ることができなくなる。

また、使用して行くにつれて、剛体であるスパイク金具と軟体の靴底を含めた靴上部との間に隙間が生じて、貫通孔4等にグラウンドの砂や異物が混入したり、靴底が皮革材料の場合はスパイク金具が靴底を突き破ったりすることも懸念される。

【0008】

さらに、コストダウンを要求される今日、スパイク金具においても例外ではなく、さらなるコストダウンが要求されている。

因みに、上記スパイク金具の鋼片に、厚み:1.4mmや1.6mmのものを使用しているのは、スパイク爪3が破損しない強度や剛性を優先して、スパイク金具の重量や上記突き上げ感を犠牲にしているからである。

【0009】

この発明は、以上の実情の下、上記スパイク金具のアウトソールへの追従性を高め、かつ突き上げ感の緩和を図るとともに、スパイク金具の耐久性を向上させることを課題とする。

【課題を解決するための手段】

【0010】

上記課題を達成するために、この発明は、まず、スパイク金具(基板2)に使用する鋼片の厚みを薄くすれば撓み易く、アウトソール1の変形、屈曲にスパイク金具が沿って変形、屈曲し易いことに着目したのである。

すなわち、鋼片の厚みが薄くなれば、その鋼片は撓み易くなって弾性機能を持つため、アウトソール1等の靴底の変形、屈曲にスパイク金具(基板2)が沿い易く(追従し易く)なるとともに、薄くなったことから、当然にコスト的にも安くなる。また、スパイク金具がアウトソール1等の靴底の変形、屈曲に沿い易くなることは、従来、剛体のスパイク金具によって生じていた靴底とスパイク金具の間で伝達される運動エネルギーのロスも軽減される。

【0011】

つぎに、この発明は、アウトソール1の変形、屈曲にスパイク金具(基板2)が沿うものであっても、図8の鎖線で示すように、スパイク金具(基板2)の変形、屈曲時に締結具5が移動すれば、上記突き上げが生じるが、そのスパイク金具(基板2)の変形、屈曲に対して締結具が移動しなければ、その突き上げは生じない(図6参照)ことに着目し、スパイク金具の変形、屈曲時、その基板の貫通孔周縁と締結具(リベットなど)周面との間に、その締結具が移動しないための(基板の変形、屈曲を許容する)隙間を形成することとしたのである。

【0012】

スパイク爪を介してスパイク金具(基板2)が屈曲した際、その隙間の存在によって、締結具に対してスパイク金具の屈曲による力は及び難く、このため、締結具がスパイク金具と共に図8の鎖線のように持ち上がることは少なくなる。すなわち、突き上げが生じ難い。このことから、この発明でいう「スパイク金具の基板の貫通孔と締結具周縁との隙間」は従来の0.5mm程度ではなく、その0.5mmを超えた隙間でもって突き上げが生じ難いその隙間(長さ)を実験等によって適宜に決定する。

また、この隙間の存在によって、アウトソール1等の靴底の変形、屈曲にスパイク金具が追従して変形、屈曲する際、締結具に対してスパイク金具の屈曲による力は及び難いことは、基板に対して締結具からの抗力が生じないことであるから、基板は靴底の変形、屈曲に円滑に追従することとなる。さらに、スパイク金具が靴底の変形、屈曲に円滑に追従することは、スパイク金具と靴底との間に隙間が生じ難いことであり、貫通孔等にグラウンドの砂や異物が混入したり、スパイク金具が靴底を突き破ったりすることも少なくなる。

【0013】

この発明の具体的な構成は、アウトソールの下面にスパイク金具を設けた野球靴のスパイク金具の取付構造において、そのスパイク金具は厚み:1.1〜1.3mmの鋼片からなって、前記アウトソール下面に当てがわれる基板と、その基板から立ち上がるスパイク爪とから成り、前記基板をアウトソールにその基板の貫通孔に通したねじ、釘又はリベットから成る締結具によって締結され、この締結によってアウトソール、スパイク金具及び締結具が一体とされて通常の使用においてはその三者は相互に動かないものであり、前記貫通孔は、アウトソールの変形、屈曲に伴って基板が前記弾性機能によってそのアウトソールに沿って変形、屈曲する際、そのアウトソールに沿う基板の変形、屈曲を許容する締結具との隙間を有して、その締結具による突き上げを抑制するとともに、アウトソールとスパイク金具の間の運動エネルギー伝達のロス軽減を可能にしたものとし得る。

【0014】

まず、そのスパイク金具の材料(鋼片)は、従来と同様なS45C、S50C、S55C、S60C、S65Cを使用することができるが、更なる、スパイク爪の耐摩耗性と基板の曲げ強度の両立を図るため、従来のスパイク金具として使用されていないSCM415、SCM420、SUS420、SUS420、又はSUS440を使用することができる。因みに、そのS45C、S50C、S55Cのヤング率(GPa):206、SCM415、SCM420のヤング率:210、SUS420、SUS440のヤング率:204である。

【0015】

つぎに、今日、スパイク金具の上記各材料によって供給され使用されている(製造販売されている)鋼片の厚みは、1.4mm、1.6mmであるが、鋼片としては、厚さ:1.0mm、1.2mmも製造販売されており、この発明にあっては、その従来のスパイク金具に比べて高い弾性機能を持たせるため、厚み:1.2mmの鋼片を使用し、製造公差が±0.1mmであるから、スパイク金具(基板)の厚みは、1.1mm〜1.3mmとする。この場合、厚み:1.4mmの鋼片であっても、薄引きの鋼片であれば、厚み:1.3mmとなるものの場合、その厚み:1.4mmの薄引きの鋼片も含むものとする。また、厚み:1.0mmの鋼片であっても、厚引きの鋼片であれば、厚み:1.1mmとなるものの場合、その厚み:1.0mmの厚引きの鋼片も含むものとする。

【0016】

上記貫通孔の形状は、上記締結具による突き上げを抑制するとともに、アウトソールとスパイク金具の間の運動エネルギーのロス軽減を可能にする作用を発揮する締結具との隙間を有する、円形、長孔などが考えられ、例えば、上記スパイク爪を介した上記基板の屈曲方向に長い長孔となってその屈曲方向における締結具周面と前記スパイク爪側の貫通孔周縁との隙間でもってアウトソールに沿う基板の変形、屈曲を許容するようにし得る。

【0017】

この構成では、締結具は貫通孔の長さ方向において貫通孔周縁との間に隙間を有することにより、その長さ方向は基板の屈曲方向であることから、その隙間は屈曲方向にあることとなる。このため、スパイク爪の土中への食い込みによって基板に屈曲が生じた際、その屈曲方向に隙間が存在することによって前記屈曲による基板貫通孔周縁の移動吸収がなされる。

【0018】

このとき、その屈曲方向における締結具周面とスパイク力を受けたスパイク爪側の長孔状貫通孔周縁の隙間は、そのスパイク爪にスパイク力による降伏応力が加わった際の基板の最大撓みの屈曲方向の長孔(貫通孔)周縁の移動長さ以下とすることが好ましい。すなわち、図6において、例えば、左側のスパイク爪12、22に降伏応力に近い応力を発生させるスパイク力Pmaxが作用すると、図示鎖線のように、スパイク爪12、22が屈曲し、それと共に基板11、21も最大撓みδmaxに近い屈曲をすることとなるが、そのスパイク力Pを受けたスパイク爪12、22側の隙間cが、その屈曲方向の貫通孔15、25周縁の移動長さδtを超えた隙間(長さ)を有すれば、屈曲による基板貫通孔周縁の移動吸収がなされて、その貫通孔周縁と締結具31(30)は触れなかったり、触れても大きな力を受けなかったりするため、締結具30の移動はなく、図8の突き上げは殆ど生じない。しかし、その降伏応力に近い応力を発生させるスパイク力Pmax以上が作用すると、スパイク爪は破損する。

このため、その屈曲方向における締結具30周面とスパイク力Pを受けたスパイク爪12、22側の貫通孔周縁の隙間cの最大幅(大きさ)は、その最大撓み時の屈曲方向の貫通孔15、25周縁の移動長さδtとし、同隙間cの最少幅は、緩衝作用を得られる限りにおいて任意であり、実験などによって適宜に設定する。

【0019】

なお、最大撓みδmaxは、例えば、図6のスパイク力Pが働いた場合、基板11、21の撓み支点は、締結具31の頭部で止められた右端と考え得るから、P×(基板の図中長さL)3/3E(ヤング率)×I(基板の断面2次モーメント)で求められ、実際には、図示のP方向が基板の最大撓みが生じるため、その図6のスパイク力Pのみを考慮するだけでもよい。

しかし、スパイク爪12、22には多方面からスパイク力Pが作用するから、例えば、そのP矢印の反対方向の力がスパイク爪12、22に働いても、基板11、21は撓み、その撓みに応じた貫通孔周縁の移動が生じるため、スパイク爪12、22の破損が生じない範囲で、実験等によって各方面のスパイク力Pを適宜に設定してその各方面の最大撓みδmaxを求めて、それに基づき、各屈曲方向における締結具全周面とスパイク力を受けたスパイク爪側の貫通孔周縁の隙間cの大きさ(幅)を適宜に決定することが好ましい。

【0020】

また、上記スパイク爪が対向する基板にその対向方向に長い長孔を形成すれば、その長孔によってスパイク金具の軽量化及びコストダウンが図られるとともに、その長さ方向両端のスパイク爪によって内側への曲げ応力が生じたとき、その両曲げ応力が相互に向き合って作用するように基板の屈曲方向を規制するうえに、基板の屈曲性が高められ(弾性が高められ)、靴に対する追従性が高まってフィット感も良くなる。

【0021】

さらに、スパイク爪は、平面視、V字状に屈曲したものとすれば(実施形態参照)、曲げ強度が高まり、1.2mm厚の鋼片でも、降伏することなく、従来と同様なスパイク力(カッチャク力)を容易に得ることができる。そのV字角度は、例えば、110〜120度程度とする。

【0022】

そしてさらに、上記スパイク金具は、ショットピーニング加工によって表面張力の均一化及び残留応力の付加による耐久性や耐疲労破壊性を向上させたり、浸炭窒化焼き入れ処理を行って耐摩耗性を向上させたりすることができる。これらの加工は、この発明を採用しない種々のスパイク金具にも採用できるが、1.2mm厚の鋼片のスパイク金具において行うことは、従来の1.4mm厚以上の鋼片製スパイク金具と同等やそれ以上の強度を有するものとし得る点で有効である。

【0023】

上記リベット、ねじ又は釘による締結は、スパイク金具の基板側に側方への膨出頭部(リベットであればカシメ部、ねじであればナット、釘であれば折り曲げ端部)があり、その膨出頭部を貫通孔と締結具の軸部が同一の幅径(従来と同様に、締結具の円柱状軸外径に対し円状貫通孔の内径を0.5mm程度大きくした場合も含む幅径)となって接する側に膨出させてその下面(裏面)を基板に圧接すれば、この圧接による締結によってアウトソール、スパイク金具及び締結具が一体とされて通常の使用においてはその三者は容易に相互に動かないものとし得る。

【0024】

なお、特許文献1、2には、締結具(ねじやビス)がスパイク金具の基板長孔に嵌っている態様が記載されているが、その長孔は、スパイク金具(基板)に対する締結具の位置を変更し得るためのものであって、この発明の隙間を形成する貫通孔とは作用が異なるものである。すなわち、特許文献1、2の長孔は、スパイク爪を介した基板の屈曲方向に長い長孔ではなく、屈曲方向における締結具周面と長孔周縁の隙間でもってアウトソールに沿う基板の変形、屈曲を許容するとともに基板の追従性を高めるものではない。

【0025】

以上の構成において、上記締結具の上記貫通孔に対応する側面を滑面とすれば、例えば、ねじ山のない面としたり、リベットや釘の棒状部の外周面を凹凸のない面としたりすれば、貫通孔と締結具が接していても、締結具に対して基板が滑って円滑に屈曲することができる。因みに、釘においては、軸部は全て滑面となっている。

また、上記締結具は、上記スパイク爪側に突出する端部に横方向に延びる膨出頭部を有し、この膨出頭部は、前記締結具が上記貫通孔の上記長さ方向のどの位置においてもその貫通孔の開口を塞ぐ大きさであれば、貫通孔への小石等の浸入を防止し得る。

さらに、上記貫通孔の上記膨出頭部が対向する周縁はバーリング加工などによってその膨出頭部に向かって突出したものとすれば、周縁が円状に尖って前記膨出頭部との接触面積が線円状となり締結力が集中して締結強度が高くなると共に、貫通孔の周縁強度も高くなって、基板の屈曲を抑制することができる。

また、その周縁突出に加えて、又は単独に、上記締結具の膨出頭部と上記基板の間にワッシャーを介在すれば、そのワッシャーを介したスパイク金具(基板)と締結具膨出頭部の摺動となってその摺動が円滑となり、締結具に対するその基板の屈曲も円滑となる。また、そのワッシャーによって貫通孔の開口全体を覆うようにすれば、締結力が増す上に、貫通孔への小石等の浸入を防止し得る。

【発明の効果】

【0026】

この発明は、以上のように構成し、従来に比べて薄い鋼片でスパイク金具を作ったので、コストダウンを図り得ることは勿論のこと、スパイク金具に従来になかった弾性機能が加わって靴底との追従性が格段に向上するため、靴本体とスパイク金具の間の運動エネルギーの伝達が円滑に行われて運動時のエネルギーの地面への伝達ロスが少なくなる。

また、貫通孔と締結具との隙間でもってアウトソールに沿う基板の変形、屈曲を許容するようにしたので、基板の屈曲による貫通孔周縁の締結具への近接は前記隙間において吸収されて締結具への押圧力は極力少なくなる。このため、締結具は基板の追従性に抗力を与えることが少なくなって基板はアウトソールに円滑に追従するとともに、締結具を介した図8の鎖線状態の突き上げは極力生じないようになる。また、基板が追従し易いことによって基板に生じる内部応力の蓄積も緩和されるため、上記伝達ロスもより少なくなるとともに、スパイク金具、特にスパイク爪の耐久性も向上する。

【図面の簡単な説明】

【0027】

【図1】この発明に係る野球靴の裏面図

【図2】同実施形態のスパイク金具の一例を示し、(a)は斜視図、(b)は平面図、(c)は要部切断図

【図3】同実施形態のスパイク金具の他例を示し、(a)は斜視図、(b)は平面図、(c)は要部切断図

【図4】同実施形態の要部断面図であり、(a)はリベット締結の場合、(b)はねじ締結の場合である。

【図5】同実施形態の要部平面図

【図6】同実施形態の要部切断正面図

【図7】(a)、(b)ともに他の各実施形態の野球靴の裏面図

【図8】従来例の要部切断正面図

【発明を実施するための形態】

【0028】

この発明に係わるスパイク金具の各例を図2、図3に示し、図2のスパイク金具10は、長さ方向弧状の基板11とその両端から直角に立ち上がったスパイク爪12とからなる。図3のスパイク金具20は、中央から三方に腕が延びた形状の基板21とその各腕の端から直角に立ち上がったスパイク爪22とから成る。このスパイク金具10、20は、上記S45C、S50C、S55C、SUS420、SUS440、SCM415、SCM420等の鋼片を使用し、例えば、住友金属工業株式会社製 商品名:SK−5の1.2mm厚の焼き入れ鋼片を打ち抜き折り曲げ絞り加工して製作する。このとき、使用環境、例えば、外野手用などに応じて、オーステンパー処理、ショットピーニング処理、浸炭窒化焼き入れ処理等を行ってこのスパイク金具10、20の剛性・弾性を高めることが好ましい。

【0029】

両スパイク金具10、20の基板11、21の左右長さ方向の中央部にその長さ方向に長い長孔13、23が形成され、この長孔13、23は、対向するスパイク爪12、12、22、22間の中央線に対して軸対称形状となっており、この長孔13、23によって金具10、20の軽量化(例えば、60gを40g)及びコストダウンが図られるとともに、その長さ方向両端の(対向する)スパイク爪12、22によって内側への曲げ応力が生じたとき、その両曲げ応力が相互に向き合って作用するように基板11、21の屈曲方向を規制する。また、長孔13、23の存在によって、基板11、21の屈曲性が高められ(弾性が高められ)、靴に対する追従性が高まってフィット感も良くなる。

【0030】

スパイク爪12、22の全ては、平面視、120度(θ)のV字状に屈曲されてその基部に絞りによって内側に突出する三角状突起(リブ)14、24が形成されて補強がなされて剛性が高いものとなっている。このように、V字状とすれば、厚み:1.2mm鋼片の基板11、21において、従来(1.4〜1.6mm厚鋼片製スパイク爪3)と同様な強度のスパイク爪12、22を打ち抜き折り曲げ絞り加工によって得ることができる。因みに、1.4mm厚以上の鋼片であると、打ち抜き折り曲げ絞り加工する際、そのV字状屈曲立ち上げが難しく、スパイク爪がその基部で折れる恐れが高い。このため、従来では、強度を担保できれば、そのV字状屈曲立ち上げをしないのが実状である。

また、その突起14、24の高さhはスパイク爪12、22の半分の高さとしてある。このため、スパイク爪12、22が摩耗して突起14、24の高さhに至ると、このスパイク金具10、20の交換を使用者に知らせ得る。

【0031】

基板11、21の各スパイク爪12、22の内側近傍に、ねじ、リベットや釘等の締結具30が貫通する孔15、25が形成されている。その貫通孔15、25は、スパイク爪12、22の120度の中央屈曲線に向かう長孔となって、スパイク爪12、22によって基板11、21に屈曲力が作用した際、その屈曲方向に長いものとなっている。その長孔(貫通孔)15、25の幅t(図5参照)は、締結具31の太さに応じて決定し、長さ(幅tの直角方向)は、強度を担保する点から、下記の締結具30に対する基板11、21の屈曲作用を吸収し得る限度においてできるだけ短くするのが好ましい。

【0032】

すなわち、図6において、スパイク力Pが働くことによるスパイク爪12、22を介した基板11、21の屈曲は、そのスパイク爪12、22が位置する側であるため、その側に、その屈曲を許容する隙間c(図6において、右側のスパイク爪12、22であれば、そのリベット31の右側の隙間c)があれば良い。このため、その屈曲を許容する隙間cの反対側の隙間c(図6において、右側のスパイク爪12、22であれば、そのリベット31の左側の隙間c)は無くすことができ、例えば、リベット31の軸部と貫通孔15、25の縁と接触する(0.5mmの大きさの隙間cを含む)ようにし得る。

【0033】

また、スパイク爪12、22が破損するスパイク力Pが働いた時には、隙間cによる上記屈曲許容作用は必要ないことから、図6において、屈曲方向における締結具(リベット)31周面とスパイク力Pを受けたスパイク爪12、22側の貫通孔15、25周縁の隙間cの最大幅(大きさ:図5のct参照)は、その屈曲方向の貫通孔周縁の最大移動長さδtとし、同隙間cの最少幅は、緩衝作用を得られる限りにおいて任意であり、実験などによって適宜に設定する。この場合、「長孔状貫通孔15、25の長さ方向長さ(幅)≦「締結具31の軸部径+最大移動長さδt」となる。

【0034】

このとき、締結具31周りのスパイク爪12、22側の隙間cの反対側の隙間c(図5参照)は、従来と同様に、少なくとも0.5mm程度の幅(ct)を有することとなるが、図示のスパイク力Pと逆方向のスパイク力が働いても基板11、21は図示上側に撓んで貫通孔15、25周縁は締結具31に近づくため、その近づく側にも屈曲方向の貫通孔周縁の移動を吸収する0.5mm以上の大きさの隙間cを形成することが好ましく、この場合も、その隙間cは、スパイク力Pによる最大撓みにおけるその周縁の移動量δt’とすることが好ましい。この場合、「長孔状貫通15、25の長さ方向長さ(幅)≦「締結具31の軸部径+最大移動長さδt+δt’」となる。

【0035】

各貫通孔15、25の全周縁はバーリング加工によって突条16、26が形成されている。

この貫通孔15、25及び上記長孔13、23は、スパイク爪12、22の立ち上がり内側縁からその基板厚(1.2mm)の2倍以上内側とし、図6における基板11、21の鎖線の屈曲度合(最大撓みδ)も基板11、21の弾性範囲内、例えば、最大値(端において):1mm以内とする。

【0036】

この長孔(貫通孔)15、25に上記締結具30を貫通させるが、締結具30はその長孔15、25の幅tと同一径(締結に支障がない程度の隙間、例えば、従来の0.5mm程度の差がある場合も含む)の太さとなっているとともに、その側方に膨出する膨出頭部は、図5に示すように、リベット31が貫通孔15、25の長さ方向のどの位置(図5においては、締結具31の軸部は長孔15、25の長さ方向中央に位置してリベット31両側の隙間c、cは同一幅ctとなっている)においてもその貫通孔15、25の開口全体を塞ぐ大きさとなっており、これによって、貫通孔15、25への小石等の浸入が防止される。その頭部は、図4(a)で示すリベット31による締結ではそのカシメ部31a、同図(b)に示すねじ止めであれば、ナット(雌ねじ)32aにねじ込まれたボルト頭部32bとなる。釘の場合は、その先端の屈曲させた先端部となる。

【0037】

このスパイク金具10、20は、従来と同様に、図1、図7(a)、(b)に示すように靴底に取付けられる。例えば、リベット止めの場合、図4(a)に示すように、底敷6、アウトソール1を貫通させてリベット31を貫通孔15、25の中央に通してカシメ締結する。ねじ止めの場合、同図(b)に示すように、同様に、底敷6、アウトソール1を貫通させてナット32aを貫通孔15、25の中央に臨ませ、スパイク金具10、20(基板11、21)側からボルト32bをねじ込んでそのボルト32bの段部32cを貫通孔15、25の中央に位置させて締結する。ボルト締め(ねじ止め)時、JISB1083に規定の締付けトルクに準拠して行うことによって、使用時におけるボルト・ナット32a、32bの緩みや破損を防止する。

【0038】

これらの締結時、リベット31のカシメ部31aやボルト頭部32bが基板11、21の貫通孔周縁(突条16、26)に強固に圧接するため、アウトソール1に対してスパイク金具10、20は容易に動くことはない。すなわち、通常の使用において、スパイク金具がぐらつくことはない。このとき、突条16、26に代えて、又は併用して貫通孔15、25の開口全体を覆うワッシャーを介在することもできる。また、このスパイク金具10、20は、基板11、21が1.2mm厚の鋼片からなるため,従来品(例えば、1.4mm厚鋼片)に比べて弾性を有するとともに、隙間cが存在するため、基板11、21はより撓み易く、靴すなわち足へのフィット感が優れたものとなる。

【0039】

一方、このスパイク金具10、20を取付けた状態で、図6に示すように、スパイク爪12、22が土中に食込んで基板11、21に屈曲力がかかると、鎖線のように基板11、21は屈曲する。

このとき、締結具30(リベット31、ボルト32b)は貫通孔15、25の長さ方向において貫通孔周縁との間に隙間cを有し、その長さ方向は基板11、21の屈曲方向であることから、その隙間c内における貫通孔周縁の移動によってその屈曲は吸収される。このため、図示のように、従来の突き上げは極力抑制される。

また、隙間cによって基板11、21は屈曲し易くなっており、スパイク爪12、22には、従来の1.4〜1.6mm厚の基板2及びスパイク爪3に比べれば、スパイク力に対する抗力も小さくてよいため十分な耐力(強度)を有するものであり、その1.2mm厚鋼片のスパイク爪12、22も破損しない(折れにくい)。

【0040】

なお、貫通孔15、25の幅t(図5参照)は、締結具30によるアウトソール1、スパイク金具10、20が一体とされて通常の使用においてはその三者1、10(20)、30が相互に動かない限りにおいて任意であり、例えば、その長さ方向の長さと同じの円形や同長くした幅方向に長い長孔等とし得る。

【0041】

このスパイク金具10、20は、上記の図1、図7(a)、(b)に示すように靴底に取付けられ、爪先側のスパイク金具20は、前後左右方向への主軸歯(スパイク)として作用し、中央のスパイク金具10は左右・後方・回転・ブレーキング時の主力歯(スパイク)として作用し、踵側のスパイク金具20は、後方・回転・ブレーキング時の補助歯(スパイク)として作用する。このとき、各スパイク爪12、22には、図1実線矢印方向のグリップ力f1、鎖線矢印方向のブレーキ力f2が作用する。

【0042】

このスパイク金具10、20を取付けた野球靴は、図1に示すように、走行に伴って、a矢印のように足首が移動し、そのスタート時、b1で示す屈曲ラインが生じ、助走時、b2で示す屈曲ラインが生じ、トップ走行時には、b3で示す屈曲ラインが生じる。

この図1に示すスパイク金具10、20の取付態様は、ポジショニングのための足の動きがスムーズに前方方向に送り出し得るとともにその動作にスピードが要求される場合であり、例えば、走塁や外野手向けの配置である。

図7(a)に示すスパイク金具10、20の取付態様は、低い姿勢からの一歩目が大切なポジション、例えば、内野手向きの配置であり、前スパイク金具20を親指側に傾けている。

図7(b)に示すスパイク金具10、20の取付態様は、内側にスパイク爪12、22を多く位置させることによって軸ぶれを防ぎ、安定した投球フォームや打撃フォームを維持し得るものであって、投手、捕手向きであり、また打者にも適応し得る。

【符号の説明】

【0043】

1 アウトソール

10、20 スパイク金具

11、21 スパイク金具基板

12、22 スパイク爪

13、23 長孔

14、24 絞り突起

15、25 貫通孔(長孔)

16、26 バーリング加工による突条

30 締結具

31 リベット

31a リベットのカシメ部

32a ねじ止め用ナット

32b ねじ止め用ボルト(ボルト頭部)

c 隙間

ct 隙間の大きさ(幅)

t 貫通孔の幅

【特許請求の範囲】

【請求項1】

アウトソール(1)の下面にスパイク金具(10、20)を設けた野球靴の前記スパイク金具(10、20)の取付構造であって、

上記スパイク金具(10、20)は厚み:1.1〜1.3mmの鋼片からなって弾性機能を有し、上記アウトソール(1)下面に当てがわれる基板(11、21)と、その基板(11、21)から立ち上がるスパイク爪(12、22)とから成り、前記基板(11、21)をアウトソール(1)にその基板(11、21)の貫通孔(15、25)に通したねじ(32)、釘又はリベット(31)から成る締結具(30)によって締結され、この締結によってアウトソール(1)、スパイク金具(10、20)及び締結具(30、31、32)が一体とされて通常の使用においてはその三者(1、10、20、31、32)は相互に動かないものであり、

上記貫通孔(15、25)は、上記アウトソール(1)の変形、屈曲に伴って上記基板(11、21)が上記弾性機能によってそのアウトソール(1)に沿って変形、屈曲する際、そのアウトソール(1)に沿う基板(11、21)の変形、屈曲を許容する上記締結具(30、31、32)との隙間(c)を有して、その締結具(30)による突き上げを抑制するとともに、アウトソール(1)とスパイク金具(10、20)の間の運動エネルギー伝達のロス軽減を可能にしたことを特徴とする野球靴におけるスパイク金具の取付構造。

【請求項2】

上記貫通孔(15、25)は、上記スパイク爪(12、22)を介した上記基板(11、21)の屈曲方向に長い長孔となってその屈曲方向における前記締結具(30、31、32)周面と前記スパイク爪(12、22)側の貫通孔(15、25)周縁との隙間(c)でもって上記アウトソール(1)に沿う基板(11、21)の変形、屈曲を許容するようにしたことを特徴とする請求項1に記載の野球靴におけるスパイク金具の取付構造。

【請求項3】

上記屈曲方向における前記締結具(30、31、32)周面と前記スパイク爪(12、22)側の貫通孔(15、25)周縁との隙間(c)は、そのスパイク爪(12)に降伏応力の加わるスパイク力(P)が加わった際の上記基板(11、21)の最大撓み(δ)における屈曲方向の貫通孔(15、25)周縁の移動長さ(δt)以下としたことを特徴とする請求項2に記載の野球靴におけるスパイク金具の取付構造。

【請求項4】

上記スパイク爪(12、22)が対向する基板(11、21)にその対向方向に長い長孔(13、23)を形成したことを特徴とする請求項1乃至3の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項5】

上記スパイク爪(12、22)は、平面視、V字状に屈曲したものとしたことを特徴とする請求項1乃至4の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項6】

上記スパイク金具(10、20)は、ショットピーニング加工によって表面張力の均一化及び残留応力の付加による耐久性や耐疲労破壊性を向上させたことを特徴とする請求項1乃至5の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項7】

上記スパイク金具(10、20)は、浸炭窒化焼き入れ処理を行って耐摩耗性を向上させたことを特徴とする請求項1乃至6の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項8】

上記締結具(30、31、32)の上記貫通孔(15、25)に対応する側面は滑面となっていることを特徴とする請求項1乃至7の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項9】

上記締結具(30、31、32)は、上記スパイク爪(12、22)側に突出する端部に横方向に延びる膨出頭部(31a、32b)を有し、この膨出頭部(31a、32b)は、前記締結具(30、31、32)が上記貫通孔(15、25)の上記屈曲方向である長さ方向のどの位置においてもその貫通孔(15、25)の開口全体を塞ぐ大きさであることを特徴とする請求項1乃至8の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項10】

上記締結具(30、31、32)は、上記スパイク爪(12、22)側に突出する端部に横方向に延びる膨出頭部(31a、32b)を有し、上記貫通孔(15、25)の前記膨出頭部(31a、32b)が対向する周縁はその膨出頭部(31a、32b)に向かって突出(16、26)することを特徴とする請求項1乃至9の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項11】

上記締結具(30、31、32)は、上記スパイク爪(12、22)側に突出する端部に横方向に延びる膨出頭部(31a、32b)を有し、その膨出頭部(31a、32b)と上記基板(11、21)の間に上記貫通孔(15、25)の開口全体を覆うワッシャーを介在したことを特徴とする請求項1乃至10の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項1】

アウトソール(1)の下面にスパイク金具(10、20)を設けた野球靴の前記スパイク金具(10、20)の取付構造であって、

上記スパイク金具(10、20)は厚み:1.1〜1.3mmの鋼片からなって弾性機能を有し、上記アウトソール(1)下面に当てがわれる基板(11、21)と、その基板(11、21)から立ち上がるスパイク爪(12、22)とから成り、前記基板(11、21)をアウトソール(1)にその基板(11、21)の貫通孔(15、25)に通したねじ(32)、釘又はリベット(31)から成る締結具(30)によって締結され、この締結によってアウトソール(1)、スパイク金具(10、20)及び締結具(30、31、32)が一体とされて通常の使用においてはその三者(1、10、20、31、32)は相互に動かないものであり、

上記貫通孔(15、25)は、上記アウトソール(1)の変形、屈曲に伴って上記基板(11、21)が上記弾性機能によってそのアウトソール(1)に沿って変形、屈曲する際、そのアウトソール(1)に沿う基板(11、21)の変形、屈曲を許容する上記締結具(30、31、32)との隙間(c)を有して、その締結具(30)による突き上げを抑制するとともに、アウトソール(1)とスパイク金具(10、20)の間の運動エネルギー伝達のロス軽減を可能にしたことを特徴とする野球靴におけるスパイク金具の取付構造。

【請求項2】

上記貫通孔(15、25)は、上記スパイク爪(12、22)を介した上記基板(11、21)の屈曲方向に長い長孔となってその屈曲方向における前記締結具(30、31、32)周面と前記スパイク爪(12、22)側の貫通孔(15、25)周縁との隙間(c)でもって上記アウトソール(1)に沿う基板(11、21)の変形、屈曲を許容するようにしたことを特徴とする請求項1に記載の野球靴におけるスパイク金具の取付構造。

【請求項3】

上記屈曲方向における前記締結具(30、31、32)周面と前記スパイク爪(12、22)側の貫通孔(15、25)周縁との隙間(c)は、そのスパイク爪(12)に降伏応力の加わるスパイク力(P)が加わった際の上記基板(11、21)の最大撓み(δ)における屈曲方向の貫通孔(15、25)周縁の移動長さ(δt)以下としたことを特徴とする請求項2に記載の野球靴におけるスパイク金具の取付構造。

【請求項4】

上記スパイク爪(12、22)が対向する基板(11、21)にその対向方向に長い長孔(13、23)を形成したことを特徴とする請求項1乃至3の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項5】

上記スパイク爪(12、22)は、平面視、V字状に屈曲したものとしたことを特徴とする請求項1乃至4の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項6】

上記スパイク金具(10、20)は、ショットピーニング加工によって表面張力の均一化及び残留応力の付加による耐久性や耐疲労破壊性を向上させたことを特徴とする請求項1乃至5の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項7】

上記スパイク金具(10、20)は、浸炭窒化焼き入れ処理を行って耐摩耗性を向上させたことを特徴とする請求項1乃至6の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項8】

上記締結具(30、31、32)の上記貫通孔(15、25)に対応する側面は滑面となっていることを特徴とする請求項1乃至7の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項9】

上記締結具(30、31、32)は、上記スパイク爪(12、22)側に突出する端部に横方向に延びる膨出頭部(31a、32b)を有し、この膨出頭部(31a、32b)は、前記締結具(30、31、32)が上記貫通孔(15、25)の上記屈曲方向である長さ方向のどの位置においてもその貫通孔(15、25)の開口全体を塞ぐ大きさであることを特徴とする請求項1乃至8の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項10】

上記締結具(30、31、32)は、上記スパイク爪(12、22)側に突出する端部に横方向に延びる膨出頭部(31a、32b)を有し、上記貫通孔(15、25)の前記膨出頭部(31a、32b)が対向する周縁はその膨出頭部(31a、32b)に向かって突出(16、26)することを特徴とする請求項1乃至9の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【請求項11】

上記締結具(30、31、32)は、上記スパイク爪(12、22)側に突出する端部に横方向に延びる膨出頭部(31a、32b)を有し、その膨出頭部(31a、32b)と上記基板(11、21)の間に上記貫通孔(15、25)の開口全体を覆うワッシャーを介在したことを特徴とする請求項1乃至10の何れか一つに記載の野球靴におけるスパイク金具の取付構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−231845(P2012−231845A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−100974(P2011−100974)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(391041590)株式会社エスエスケイ (7)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(391041590)株式会社エスエスケイ (7)

【Fターム(参考)】

[ Back to top ]